~:~專訪中科院太空製造技術團隊:介紹實現太空立體光刻3D打印的意義~:~+~:~為什麼需要太空3D打印?~:~

照片: 中國科學院空間應用工程與技術中心

~:~專訪中科院太空製造技術團隊:介紹實現太空立體光刻3D打印的意義~:~

科技2020年06月11日15:15

中國科學院空間應用工程與技術中心的太空製造技術重點實驗室團隊在王功研究員帶領下,成功實現立體光刻3D打印技術對金屬/陶瓷複合材料進行微米級精度太空製造的零的突破。關於此次實驗的重要意義及研究過程中的難點,俄羅斯衛星通訊社專訪了中國科學院空間應用工程與技術中心王功研究員。

王功在採訪中說:“這次試驗突破以往太空製造中以絲材為主的材料體系,驗證了新型太空製造材料及新的技術手段,大幅提高了在軌製造精度。空間立體光刻工藝相比於目前太空製造所普遍採用的熔融沈積工藝,最大的優勢在於直接成形精度更高,並且可將材料由高分子材料擴展至陶瓷、金屬、生物材料、月壤等納米/亞微米粉末材料。”

此前,國際同行普遍認為該工藝在微重力環境下不太可能被使用,因為其主要原材料是液體,而液體在微重力環境中非常容易自由飄散。王功介紹稱,此實驗的難點就在於,需要攻克液體在失重環境下難以精確控制的問題。

他說:“在關鍵技術攻關過程中,團隊創新採用一種具有剪切變稀特性的軟物質材料,針對在軌環境特點,調整其流變性能,實現了在失重環境中陶瓷/金屬軟物質材料的微米級精密在軌製造。”

據介紹,王功團隊的目標是在太空中建立工廠,以服務空間站建設運營。但目前仍有幾大難點需要攻克,他說:

“在微重力環境下,一方面,航天員保持自身姿態和動作穩定是很困難的;另一方面,難以對材料進行精確控制。而太空中有限的空間和資源對製造設備和工藝提出的挑戰是要做到:易操作、低功耗、小型化。另外由於航天員工作生活都在太空中相對狹小的密閉空間,整個製造過程不能產生任何有毒有害物質。”

太空製造的根本目的是提升人類在地外的活動和生存能力。太空製造未來發展可分為“小型零部件製造”“大型空間裝置製造及在軌組裝”“探測月球、火星等地外深空環境中更綜合的製造活動”三個階段。

王功指出,現在還處於第一階段,大概只解鎖了這個階段10%的工作,還有大量的工作需要去做。

~:~為什麼需要太空3D打印?~:~

科技 2020年05月09日16:45 作者:伊利亞•貢恰羅夫

中國新型運載火箭“長征5號B ”於5月5日成功完成首飛。期間,載人飛船試驗船搭載的“複合材料空間3D打印系統”在微重力條件下成功打印連續纖維增強複合材料。

南京航空航天大學材料科學與技術學院李勇教授向俄羅斯衛星通訊社介紹太空3D打印的發展前景。

李勇教授表示,3D打印技術對於太空探索具有重要意義,將簡化超大型結構的製造。

“在我們需要向太空發射的物質中,部分由於受結構尺寸過大的限制無法被帶入太空。隨著複合材料空間3D打印技術的發展,我們便可以先向太空發射原材料,然後在太空中進行超大型結構在軌製造。可以說這一技術對未來我們探索太空具有重要的意義。”

專家同時指出,連續纖維增強複合材料是當前現代航天器結構的主要材料,具有密度低、強度高、重量輕的特點。

“節省重量對於物質進入太空是非常重要的關鍵因素,複合材料不僅重量輕,強度也比遠高於金屬,同時密度僅為1.6g/cm3,而大眾所熟知的鋼密度就有7.8g/cm3 。”

3D打印複合材料通常用於製造無法發射到太空的設備:從特殊天線到整個設備組件。中國國家航天局此前宣布,中國計劃成為全球首個在月球建立基地的國家,將使用太空3D打印技術建造。

太空3D打印是航天領域非常有前景并快速發展的領域,但這一領域的競爭才剛剛開始。

美國Made In Space公司於2016年開發出用於太空3D打印的打印機—The Zero-Gravity。如果宇航員緊急需要用品,比如特殊的扳手,那麼他能夠根據從地球發送的圖紙,當天進行打印。有兩台這款打印機已經在國際空間站成功使用。

伯明翰大學研究人員開發出用於太空3D金屬打印技術。這款設備可以克服重力,直接在軌道製造航天器。

美國國家航空航天局(NASA)資助3D食品打印技術,成功研發BeeHex打印機,可以直接在軌道上快速打印美味的比薩。但目前這項技術沒有被使用,未來計劃在例如火星旅行這樣的遠距離太空飛行的情況下使用。

南加州大學教授貝羅克·霍希尼維斯研發出一種可以在其他星球打印房屋的技術,機器人可以將建築材料—水泥一層一層鋪開。

這些想法遇到的主要困難是如何在太空中找到建築材料。因此,NASA資助Made In Space公司製造飛向小行星來獲得資源的特殊航天器,並將其變為“載人倉庫”。

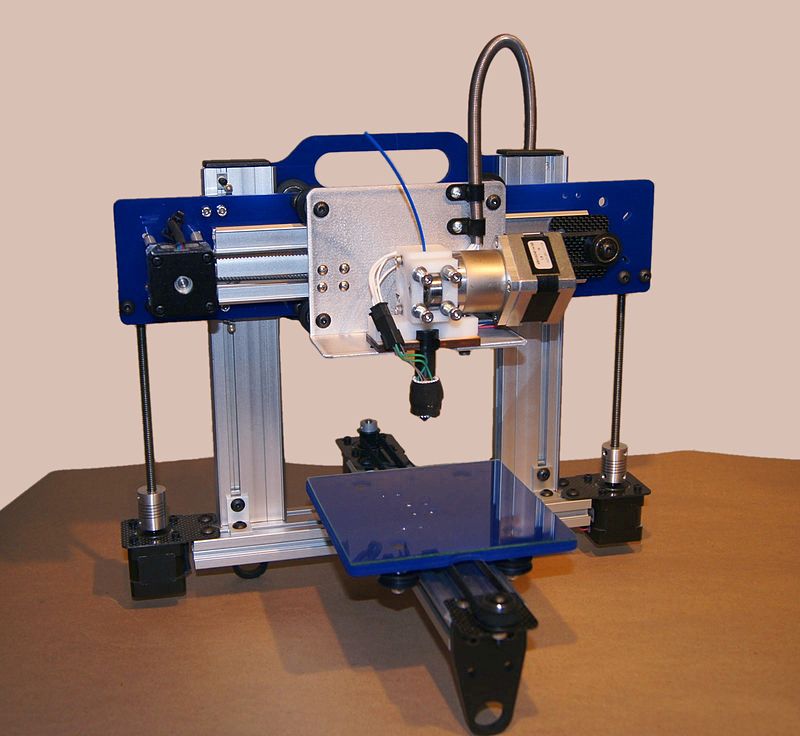

ORDbot Quantum3D列印機

3D列印(英語:3D printing),又稱增材製造、積層製造(英語:Additive Manufacturing,AM),可指任何列印三維物體的過程。3D列印主要是一個不斷添加的過程,在電腦控制下層疊原材料。3D列印的內容可以來源於三維模型或其他電子資料,其列印出的三維物體可以擁有任何形狀和幾何特徵。3D列印機屬於工業機器人的一種。

「3D列印」這個詞的原意是指將材料有序沉積到粉末層噴墨列印頭的過程。最近此詞的含義已經擴大到廣泛包括的各種技術,如擠壓和燒結過程。技術標準一般使用「增量製造」這個術語來表達這個廣泛含義。

早期的增量製造裝置和材料在20世紀80年代發展起來。1981年,名古屋市工業研究所的小玉秀男發明了兩種利用光硬化聚合物的增材製造三維塑料模型的方法,其紫外線照射面積由掩模圖形或掃描光纖發射機控制。之後在1984年,三維系統公司的查克·赫爾(Chuck Hull)發明了立體光刻,用紫外雷射固化高分子光聚合物,將原材料層疊起來。Hull稱這一程式可以「通過建立列印目標物體每部分之間的聯絡來列印三維物體」,但該程式已由小玉發明。Hull的貢獻是設計了STL(立體光刻)檔案格式,該格式被廣泛應用於3D列印軟體和電子切片與填充。

「3D列印」這個術語最早是指使用標準的傳統噴墨印表機噴頭的流程,到現在為止,大部分3D列印機,特別是3D列印愛好者使用的和針對消費者設計的3D列印機,使用的大都是採用熔融沉積建模法(這是塑料擠出的特殊應用)。

針對金屬燒結或金屬熔化(例如選擇性雷射燒結,直接金屬雷射燒結和雷射選區熔化)技術的增量製造在20世紀80年代和90年代通常採用不同的名稱。儘管大量自動化技術當時已經被運用到幾乎所有金屬加工產品都需要經過的澆鑄、製造、衝壓、加工等程式中(如機器人焊接、電腦數值控制技術(CNC)的應用),只用一件工具或一個噴頭就可以完成從原材料到成品全過程的想法還是只能讓大多是人聯想到金屬切削(而不是增添)的過程,例如數控銑削,數控電火花加工和其他程式。但AM類型的燒結已經開始挑戰這個假設。到了上世紀90年代中期,史丹佛大學和卡內基梅隆大學開發出了材料沉積新技術,包括微鑄造和噴塗材料。犧牲材料和支撐材料也變得越來越普遍,讓新的幾何物體可以加工。

「增量製造程式」這個雨傘術語在21世紀的頭一個十年逐漸流行,因為各種增量製造程式都在逐漸成熟,金屬切削很快將不再是金屬加工過程唯一可以使用技術。在這個十年中,為了滿足機器製造(金屬切削是其永恆的話題)的需求,「減量製造」應運而生。然而,同時期,3D列印在大多數人心中只是一種聚合物工藝,增量製造這一術語可能更多地應用於金屬加工製造背景下,而不是聚合物,噴墨列印或是立體平板印刷領域。「減量製造」並沒有取代「加工」,而是在切削方法方面對「加工」這一術語進行了補充。

21世紀早期,「3D列印」和「增量製造」在涵義上有所發展,代指所有增量製造技術。儘管這與早期所指代的意義有所區別,但仍反映出3D工作流程在自動化控制下將材料層疊堆積的共同特點。(其他術語通常被視為增量製造的同義詞或上義詞,例如「桌面製造技術」、「快速製造技術」(是「快速成型技術」的發展),和「即時製造技術」(模仿了二維按需印刷技術))。在2010到2020年這10年,發動機托架和大號螺母[14]等金屬部件在分批生產上會有所增加(在加工前或取代加工程式),不再從屬於棒料或金屬板加工。

在20世紀70年代後期,出現了許多不同的3D列印方法。最初,3D列印機笨重,昂貴,並且能夠列印的東西十分有限 許多增量技術逐漸投入使用。不同增量工藝主要區別在於層疊方法和使用的材料。有些工藝通過熔化或軟化材料分層,例如雷射選區熔化技術(SLM)或直接金屬雷射燒結術(DMLS)、選擇性雷射燒結術(SLS)、熔融沉積成型(FDM)或熔絲製造(FFF)。還有些工藝運用不同技術加工液體原料,例如立體光刻技術(SLA)。在分層實體製造技術(LOM)下,原材料(紙張,聚合物,金屬等)被切分成層以供重組。

每種增量工藝都有自身的優缺點,因此一些公司開始同時供應粉末與聚合物原材料以供不同的工藝選擇。 另外一些公司有時會以現成的普通單據為原料製作能長期使用的基礎模型。在挑選3D列印機時,主要需要考慮的是列印速度,印表機價格,列印原型價格,列印材料的選擇,價格及其顯色能力。可直接處理金屬的3D列印機價格較高。但有時便宜的3D列印機也可以用來制模,然後在此模型的基礎上製作金屬部件。

從20世紀50年代起,隨著增量製造逐漸在商業中得到應用,許多作家和社會評論員對此可能來帶的社會和文化變化從多個方面進行了預測。其中較為重要的一個預測是,隨著3D列印技術越來越多的應用到人們的家庭生活中,家居和工作環境的界限可能變得模糊。類似的預測還有,因為3D列印技術使得商業公司在全球範圍內新創意的交流更加便利,所以對快遞服務的需求會相對減少。 最後,隨著物品複製的難度越來越小,越來越普及,現有的智慧財產權保護法是否會進行相應調整還有待觀察。

3D列印機逐漸進入消費者視野,由此,一些線上社會平台應運而生,例如3D列印機製作教學網站,討論3D列印品質,分享相關新聞的網上論壇,以及熱衷分享3D列印模型的社群網站等。RepRap是一個基於wiki環境的網站,創始之初旨在提供3D列印的全套資訊,逐漸發展成致力於將3D列印推廣到千家萬戶的團體組織。Pinshape、Thingiverse和MyMiniFactory等其他網站允許用戶上傳自由下載的3D列印檔案,以減少3D檔案傳輸的費用。在這些網站的帶動下,致力於探討推廣3D列印的團體不斷興起,用戶間的線上線下交流逐漸增加。

一些人呼籲將3D列印與共同對等生產和其他低成本生產工藝結合起來。依靠外部資源的3D列印平台系統如何實現自身發展,這一問題隨著範圍經濟的發展可能得到解決。同時,非政府組織也能在促進3D列印生產向可持續,客製化化方向發展中起到重要作用。然而,生產方式的民主化所帶來的問題也是真實存在的,特別是具體物體的生產方法的擴散可能帶來風險。

例如,進階奈米材料的可回收性仍然問題重重,武器生產的難度縮小,造假和IP管制問題等等。傳統工業範式的競爭力來源是規模經濟,而3D列印和共同對等生產依靠的則是範圍經濟。規模經濟的優勢在於全球運輸的低廉價格,而範圍經濟則利用組裝工具,側重節約基礎設施成本(物理和腦力生產力)。

Neil Gerhenfeld稱,「世界上最低度開發國家需要一些最先進的科技」。3D列印和共同對等生產能幫助這些國家接觸到國際視野,將其應用到解決當地問題和需要當中。

勞倫斯·薩默斯寫到3D列印和其他科技(機器人,人工智慧等)可能給做例行工作的工人帶來"災難性後果"。在他看來,「現在美國在生產線上工作的人比靠殘障保險過活的人都少了」。他認為,現在的發展趨勢是令人擔心的,特別是對於那些技術專業性不那麼強的工人來說,因為資本代表的人工智慧在未來會有越來越強的能力代替白領和藍領工作。薩默斯建議社會做出更多的努力來積極改善可能使財富擁有者「逃避」下發工資和賦稅的"各種各樣的機制"(避稅港,銀行保密制度,洗錢,管理混亂等),並要求富人在積累財富的同時回報社會,包括:更嚴格的執行反壟斷法,減少對其智慧財產權"過分的"保護,積極制定計劃使公司發展惠及普通員工,加強雙方協定安排,提高公司管理水平,加強金融監管,減少對金融活動的補貼,放寬可能使富有者房價上漲的土地限令,為年輕人提供更好的教育機會,培訓下崗員工,提高基礎設施建設方面(能源生產,交通運輸等)的公共和個人投資。

麥可·斯彭斯寫道,「強大的數位電子科技如潮流一般襲來,正在取代人工進行越來越複雜的工作。這一機器取代人工,非中介化的過程在服務領域早已出現,比如ATM機,網上銀行,企業資源規劃,客戶關係管理,行動支付系統等等。這是一個革命性的過程,儼然已經蔓延到貨物生產領域,體現在3D列印和機器人在某些方面對人工的取代。」他認為,數位科技的大部分成本來源於初始階段,即硬體(3D列印機本身)的設計和驅動軟體的開發,「設計製作完成後,硬體的邊際成本就很低了(並且隨著生產規模的擴大不斷降低),而軟體的複製成本就更低了,趨近於零。並且有龐大的全球市場對預付的設計和測試的固定費用進行分攤,這一狀況刺激了對數位技術的投資。」

斯彭斯相信,之前的數位科技促進商業公司在全球內開發未被充分利用的人力資源,而現在的潮流則推動公司「取代人工以減少花銷」。例如,隨著3D列印成本下降,生產的「極度」在地化和客製化化都是很可能出現的。進而,生產過程會根據實際需求,而不再是預計需求,進行調整。

《福布斯》雜誌投資專家預測,考慮到對現有工業起補充作用的小型創新型企業的現狀,和外包市場必要基礎設施的缺乏,3D列印可能引領美國式生產的復興。

在太空艙試驗的3D複合材料打印,也正是為未來太空建設提前進行技術積累。未來只要有成熟高效的打印設備,只需獲得想要製造產品的數據模型,就可以實現本地化的取材和打印,這將徹底改變傳統耗時、遲滯、臃腫和線性的供應鏈系統。

現在,我們已經看到3D打印技術,在醫療器械、航空航天、建築、汽車、工業製造等領域已經帶來眾多變革。而從目前的態勢來看,這種改變會越來越快,波及的領域也會越來越廣。

未來,3D打印將顛覆傳統產業的生產方式,也會帶給更多全新的產業機會。

創作《奇點臨近》這本書的大神級的未來學家庫茲韋爾,曾使用過一個“荷塘效應”的比喻來形容技術的指數級增長。假如荷葉鋪滿一半荷塘花了8天時間,那麼鋪滿整個荷塘就不會再花費另外8天時間,而只需要一個晚上就可以了。

3D打印技術的發展也似乎帶有這種潛移默化的指數性增長的特性。從概念提出到真正技術落地用了將近100年時間,而從技術剛剛起步到今天的微米級、多材質、活化等技術花費了30年時間,而接下來3D技術的大規模生產和應用可能將更快加速,我們也許會在接下來10年中,看到越來越多由3D技術製造的產品出現在我們的生活當中。

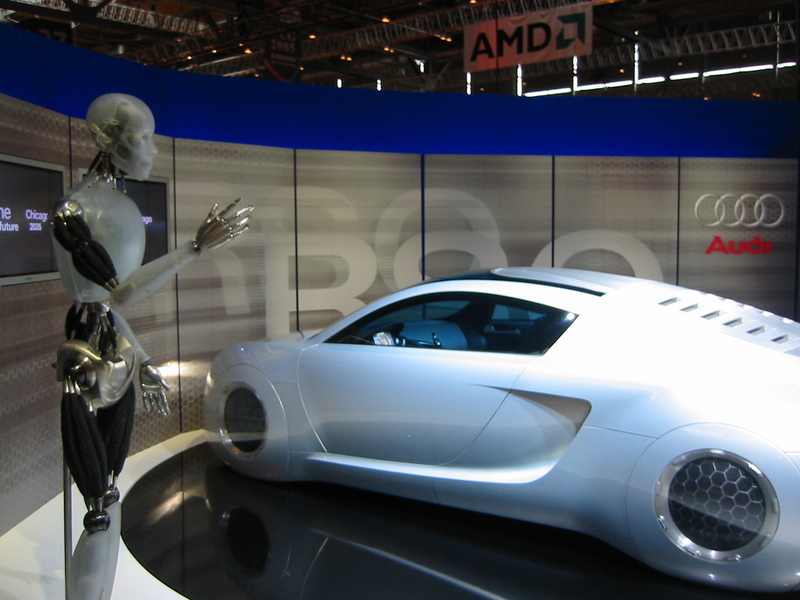

使用快速成型工業KUKA機器人製造的Audi RSQ汽車

2014年9月,SpaceX公司將首批零重力3D列印機交付到國際太空站(ISS)。2014年12月19日,NASA通過電子郵件把套筒扳手的CAD圖紙傳送給了國際太空站上的太空人,他們之後用3D列印機列印了這個工具。太空中的應用使得可以就地列印破損的零件或工具,而不是用火箭為太空任務把提前製作好的物品帶到月球、火星或其他人類群落。歐洲航天局計劃在2015年6月運送新的可攜式船載3D列印機(簡稱POP3D)到國際太空站,使其成為太空中第二個3D列印機。2013年底,台灣的國立交通大學前瞻火箭研究中心利用3D列印技術印製APPL-9火箭外殼,大幅降低火箭外殼成本,並使火箭內部裝置的拆裝及測試更加容易。